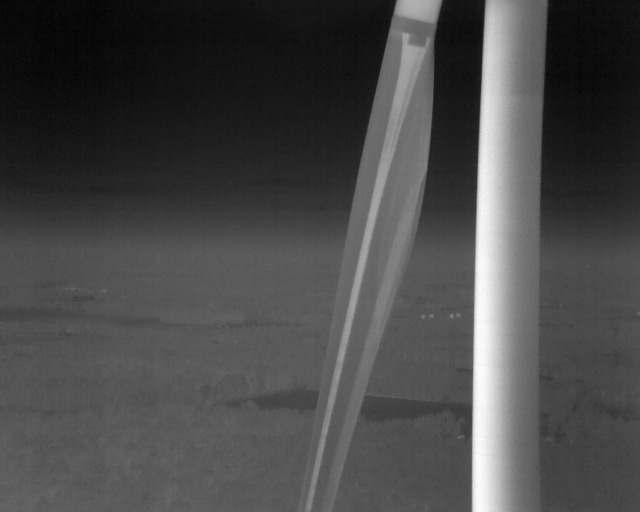

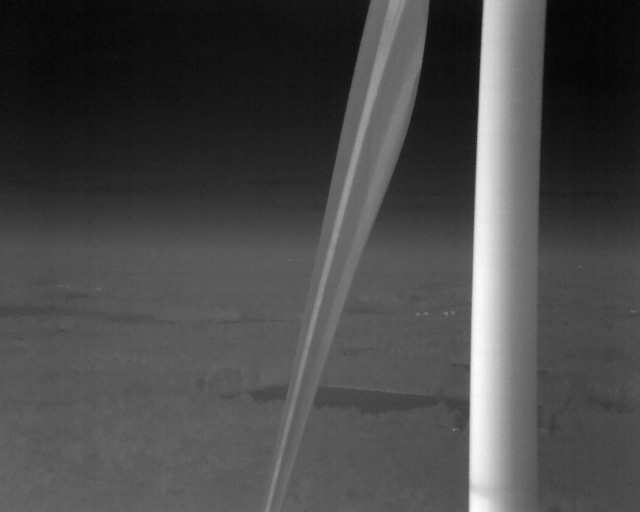

Die berührungslosen und schnellen Verfahren zur Inspektion der Rotorblätter

- Der SYSWE-Prüfservice bietet optische Verfahren zur Überprüfung der Oberfläche eines Rotorblattes auf Schäden, wie zum Beispiel Hüllenschäden bzw. Schäden der aerodynamischen Schale, Laminatschäden bzw. Schäden des faserverstärkten Verbundmaterials, Schäden einer Sandwich-Struktur, Verklebungsfehler, Schäden am Blitzschutzsystem sowie der Begutachtung von passiven Strömungselementen (Vortex-Generatoren, Zackenbänder, etc.)

- Der SYSWE-Prüfservice setzt zudem thermografische Verfahren zur Detektierung von Schäden innerhalb der Struktur eines Rotorblattes, wie beispielsweise Lufteinschlüsse, Delaminationen und Ondulationen sowie Klebnahtdefekte.

- Die optischen und thermografischen Prüfverfahren sind aus der Luft mittels Drohnentechnologie, vom Boden durch Bodenkameras und herstellungsbegleitend ausführbar

Die Rotorblätter einer Windenergieanlage unterliegen starken Belastungen bedingt durch die aufkommenden betrieblichen Lasten und den zusätzlich wirkenden umwelttechnischen Einflüssen. Dem steht noch eine handwerklich geprägte Fertigung der Rotorblätter gegenüber. Fertigungsbedingt und/oder durch die im Betrieb anfallenden Belastungen können Schäden entstehen die zu Ertragseinbußen, zu hohen Stillstandszeiten, bis hin zum Totalverlust der Windenergieanlage und zur öffentlichen Gefährdung führen kann.

Mit neuester Drohnentechnologie unterstützt der SYSWE-Prüfservice Ihre Rotorblattinspektion. Durch eine drohnenbasierte Zustandsprüfung der Rotorblätter, bekommen Seilzugangstechniker bzw. Industriekletterer einen Eindruck über den Ist-Zustand der Rotorblätter und sind in der Lage zeitsparender und gezielter zu arbeiten. Darüber hinaus verkürzt sich die Stillstandszeit der zu inspizierenden Windenergieanlage. In der nachfolgenden Tabelle ist die Seilzugangstechnik der Drohneninspektion gegenübergestellt.

| Seilzugangstechnik | Drohneninspektion | |

| Windenergieanlagen pro Tag | 2 | 4 |

| Stillstandszeit pro Windenergieanlage | 6 h | 2 h |

| Personalkosten | 100 % | 50 % |

| Preis pro Windenergieanlage | 100 % | 50-70% |

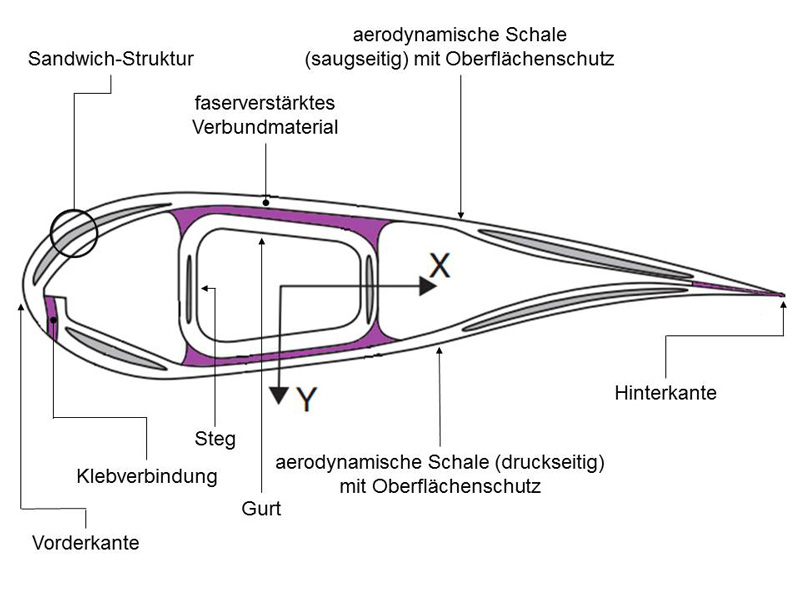

Rotorblattstruktur und -materialien

Die formgebenden aerodynamischen Schalen, die die Druck- und Saugseite eines Rotorblattes bilden, und die Gurt-Steg-Konstruktion sind aus faserverstärktem Verbundmaterial hergestellt. Faserverstärktes Verbundmaterial ist ein Verbund aus Fasern, die im Wesentlichen Materialspannungen kompensieren, und einer Matrix, die als Hüll- und Trägermaterial fungiert. Dominierende Fasern zur Herstellung von Rotorblättern sind Glas- und Kohlenstofffasern, wobei Kohlenstofffasern ausschließlich zur Verstärkung hochbeanspruchter Stellen verwendet werden. Überzogen sind die aerodynamischen Schalen zudem mit einem Oberflächenschutz, dem sogenannten Gel- und Topcoat. Des Weiteren werden im Rotorblatt Sandwich-Strukturen implementiert. Diese Strukturen bestehen aus einer Stapelanordnung von zwei Deckschichten und einem dazwischen befindlichen Füllmaterial. Verklebt werden die aerodynamischen Schalen über die Vorder- und Hinterkante mit der Gurt-Steg-Konstruktion zu einem kompletten Rotorblatt.

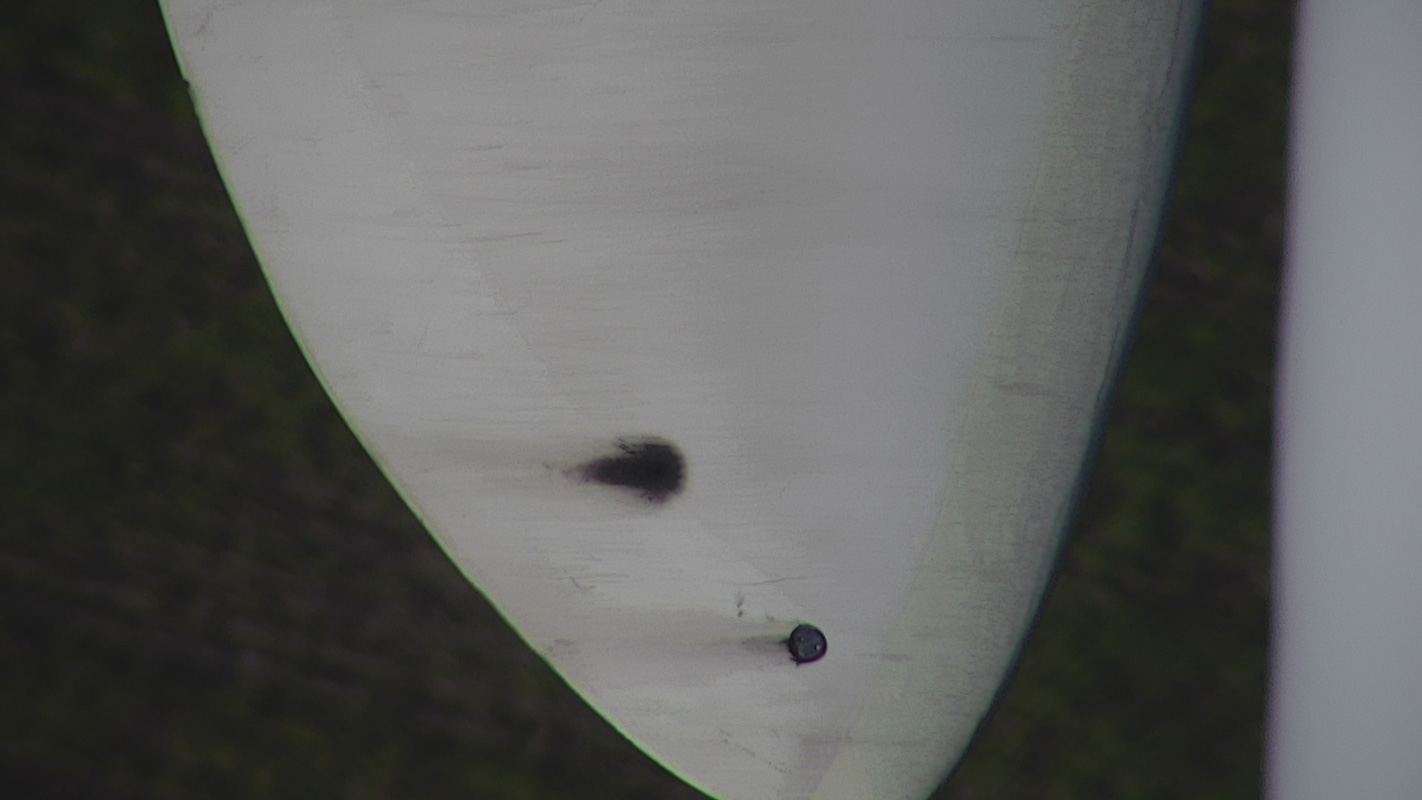

Schäden der aerodynamischen Hülle

Die formgebende aerodynamische Hülle, die aus den druck- und saugseitigen Schalen besteht, ist mit einem Oberflächenschutz, dem sogenannten Top- und Gelcoat überzogen. Material- oder produktionsbedingt und/oder durch umwelttechnische Einflüsse kann die schützende Schicht versagen. Tritt dies ein, wird das darunterliegende faserverstärkte Verbundmaterial freigelegt und ist den Umweltbedingungen ausgesetzt. Weitere Hüllenschäden sind:

- Top- und Gelcoatschäden

- Vorderkantenschäden (Beschädigung der Vorderkantenschutzfolie)

- Vorderkantenverschleiß (Erosion)

- Hinterkantenschäden (Bruch der Hinterkante, offene Hinterkante)

- Hüllenbruch

- Löcher in der Blattschale

- Pore und Lunker in der Blattschale

- Blitzschäden durch Blitzeinschlag

- Riss bzw. Rissgeflechte

Schäden des faserverstärkten Verbundmaterials

Schäden im faserverstärkten Verbundmaterial können durch eine abgetragene Top- und Gelcoatschicht entstehen, da nun das Laminat den Umweltfaktoren ausgesetzt ist. Blitzeinschläge, die ins Laminat eindringen, hinterlassen Verbrennungen im faserverstärkten Verbundmaterial und fördern spinnennetzartige Risse. Laminatschäden im Überblick:

- Delaminationen

- Ondulationen

- Verbrennungen und spinnennetzartige Risse durch Blitzeinschläge

- Trockenes Laminat

Klebnahtdefekte

Klebnahtdefekte entstehen meist während des Verklebungsprozesses der Strukturkomponenten eines Rotorblattes und verhindern somit einen homogenen Kraftfluss. Unter betrieblichen Lasten und den zusätzlichen umwelttechnischen Einflüssen, die auf ein Rotorblatt einwirken, können die noch intakten Klebverbindungen adhäsiv oder kohäsiv brechen. Klaffende Risse an der Vorderkante eines Rotorblattes deuten beispielsweise auf eine defekte Verklebung hin. Diese Teilentklebung kann durch Delaminationen im Steg hervorgerufen worden sein, die zu höheren Belastungen an der Vorderkante führt.

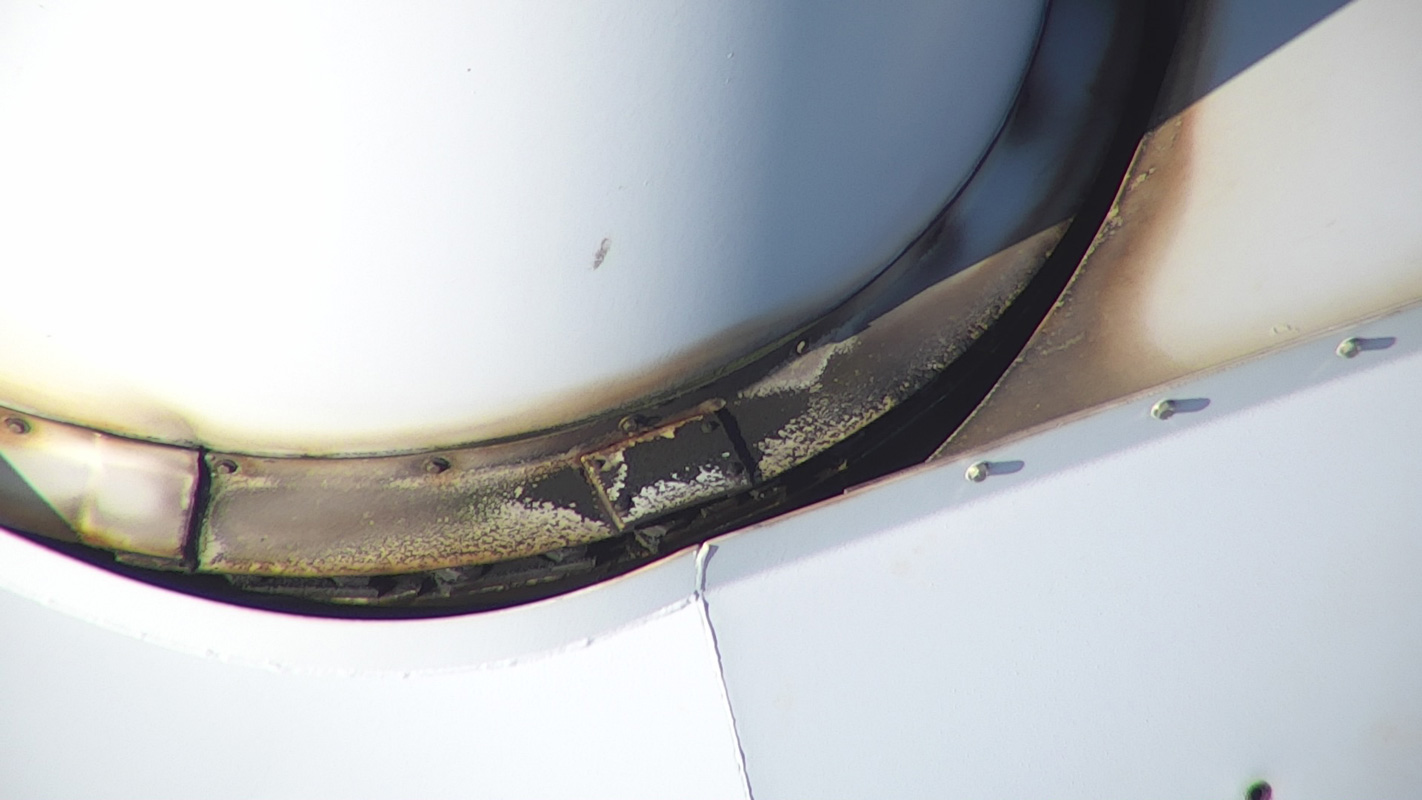

Schäden an Blitzschutzsystemen

Rotorblattblitzschutzsysteme besitzen die Aufgabe, mit Hilfe geeigneter Blitzfangeinrichtungen den Blitzstrom über eine niederohmige Leitung abzuleiten und somit die Schäden in den Einschlagspunkten zu reduzieren, wenn nicht sogar ganz zu vermeiden. Damit eine ordnungsgemäße Blitzableitung gewährleistet werden kann und umliegendes Material bei einem Blitzeinschlag nicht in Mitleidenschaft gezogen wird, gilt es Blitzschutzsystemschäden frühzeitig zu erkennen.

Typische Ausführungen von Rotorblattblitzschutzsystemen sind Kupferdrahtgeflechte, Metallspitzen oder -kappen, Metallrezeptoren und Metallprofile.

Beschädigung von Strömungselementen

Zur Optimierung der aerodynamischen, aeroelastischen und aeroakustischen Eigenschaften eines Rotorblattes, kommen strömungsbeeinflussende Maßnahmen zum Einsatz – sogenannte passive Strömungselemente. Mit passiven Strömungselementen kann eine Leistungssteigerung, Lastenkontrolle und Schallreduzierung erzielt werden. Deshalb ist eine Zustandsüberprüfung dieser strömungsbeeinflussenden Elemente von hoher Wichtigkeit.

Gängige Strömungselemente sind: Vortex-Generatoren, Zackenbänder, Serrations/Dino Tails, Gurney Flaps und Stall-Leisten.

Schadensklassifizierung

Für die Klassifizierung von Schäden an Rotorblättern verwendet SYSWE ein Schadensklassensystem bestehend aus 5 Schadensklassen. Jede Schadensklasse beinhaltet eine Bezeichnung des Schadens und eine Handlungsaufforderung. Einige Schadensbeispiele zu den jeweiligen Klassen sind ebenfalls beigefügt.

| Klasse | Bezeichnung | Handlungsaufforderung | Schadensbeispiele |

| 1 | geringer Schaden | keine Maßnahme erforderlich | kleine Schäden/Mängel im Top-Coat und Bereiche mit kleinen Poren |

| 2 | kein bedeutender Schaden | eine Reparatur wird empfohlen | Gelcoatschäden ohne freigelegtem Laminat; Topcoatschäden |

| 3 | bedeutender Schaden | eine baldige Reparatur wird empfohlen | Fett- und Ölverschmutzungen; Gelcoatschäden mit sichtbarem Laminat (Matrix weist keine Beständigkeit gegen UV-Strahlung auf); Gelcoatausbrüche an der Hinterkante (Verursacher von Geräuschemissionen); Längsrisse an der Vorder- oder Hinterkante; Querrisse auf der aerodynamischen Hülle; offene Vorder- oder Hinterkante; Schäden an der Erosionsschutzfolie (schnelle Schadensentwicklung an der Schutzfolie) |

| 4 | signifikanter Schaden | eine Reparatur wird so schnell wie möglich empfohlen | Längsrisse an der Vorder- oder Hinterkante; Querrisse auf der Hülle die eine kritische Länge überschreiten; offene Vorder- oder Hinterkante die eine kritische Länge überschreiten; Blitzschäden von einem Ausmaß, das Folgeschäden möglich sind |

| 5 | bedrohlicher Schaden | der sofortige Stillstand der WEA muss eingeleitet werden | Schäden infolge eines Blitzeinschlages; alle strukturellen Schäden, die zum Versagen des Blattes führen können |

Warum sollten Sie den SYSWE-Prüfservice für Rotorblattinspektionen in Anspruch nehmen?

Wir unterstützen Sie bei:

- der Verlängerung der Lebensdauer Ihrer Rotorblätter und der Minimierung des Risikos von Verarbeitungs- und Konstruktionsfehlern

- der Sicherstellung, dass die Rotorblätter den Bedingungen des Standorts entsprechen und effektiv arbeiten

- der Einhaltung von Sicherheitsstandards und -vorschriften

- der Vermeidung von Ausfallzeiten