VdS-Elektrothermografie

Schwachstellen in elektrischen Anlagen frühzeitig erkennen!

SYSWE – Ihr kompetenter Partner für die VdS-Elektrothermografie

- Wir führen für Sie die VdS-Elektrothermografie mit unserer leistungsstarken Thermografiekamera vom Typ FLIR P620 durch

- SYSWE ist nach der DIN VDE 0105 zur Durchführung der vorgeschriebenen, jährlichen Prüfung von ortsfesten & ortsveränderlichen Geräten zertifiziert

- Sie erhalten im Anschluss eine Prüf-Dokumentation nach VdS 2860

VdS-Elektrothermografie

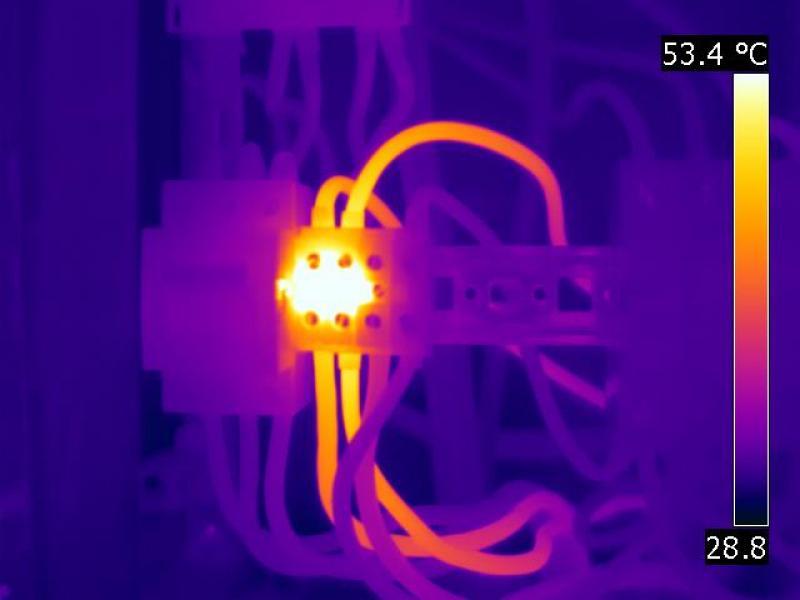

SYSWE prüft Ihre Elektroanlagen auf Fehler in der Verschaltung, lokale Überhitzungen und altersbedingten Verschleiß. Die Thermografie ermöglicht als bildgebendes Messverfahren die berührungslose, visuelle Messung von Oberflächentemperaturen an elektrischen Anlagen. Damit lassen sich im laufenden Betrieb, unter realen Bedingungen und aus sicherer Entfernung thermische Schwachstellen mit einer einzigen Aufnahme lokalisieren und dokumentieren.

Die Elektrothermografie-Experten von SYSWE führen elektrothermografische Untersuchungen in allen Spannungsebenen durch, z.B. für

- Verteilerschränke

- Schalt- und Steuerungsschränke

- Elektrische Maschinen und Antriebe

- Kabelanlagen, Schienensystem, Freileitungen etc.

- Klein-, Nieder-, Hoch- und Höchstspannungsschaltanlagen

- Transformatoren

- Photovoltaik-Anlagen

- Kompensationsanlagen

- Rechenzentren

- Elektrische Ausrüstungen mobiler Einrichtungen

- Elektronische Bauteile

Diese Vorteile ergeben sich für Sie:

Eine elektrothermografische Untersuchung durch SYSWE bringt für Sie als Anlagenbetreiber viele Vorteile:

- eine erhöhte Sicherheit für Mensch und Umwelt

- Steigerung der Anlagenzuverlässigkeit und Senkung des Risikos eines kostenintensiven Anlagenausfalls

schnelle und präzise Überprüfung der gesamten Anlage im laufenden Betrieb

- fachkompetente Durchführung und Beratung durch einen Elektrofachmann mit jahrelanger Erfahrung in den Bereichen Elektrotechnik und Thermografie sowie allen notwendigen Zertifizierungen

- Nachweis der Prüfplicht gegenüber der Versicherung im Schadensfall

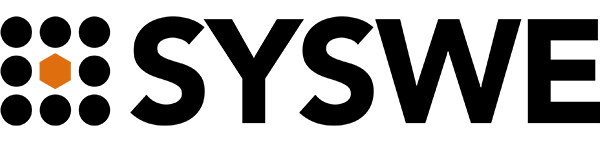

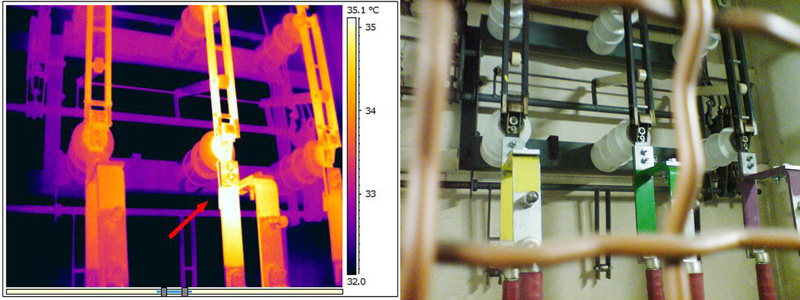

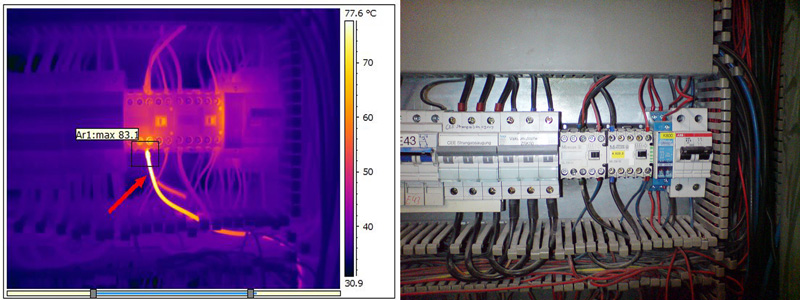

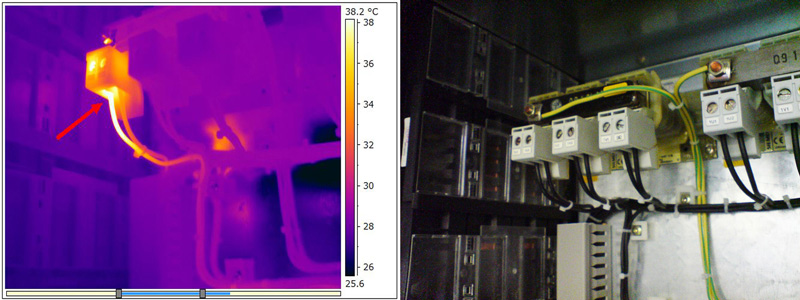

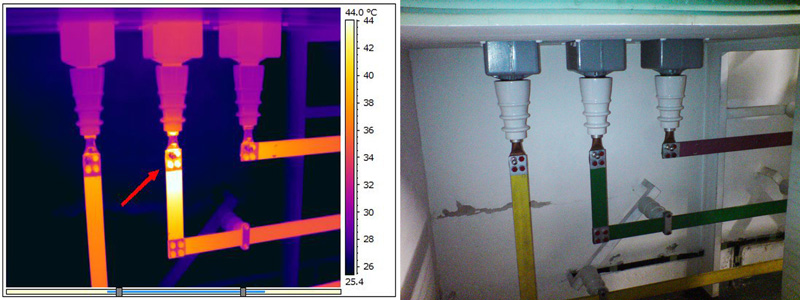

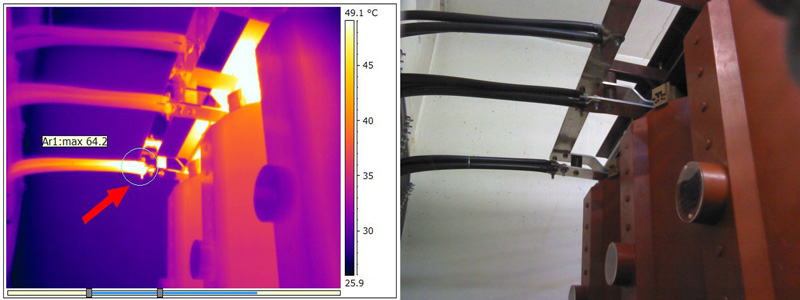

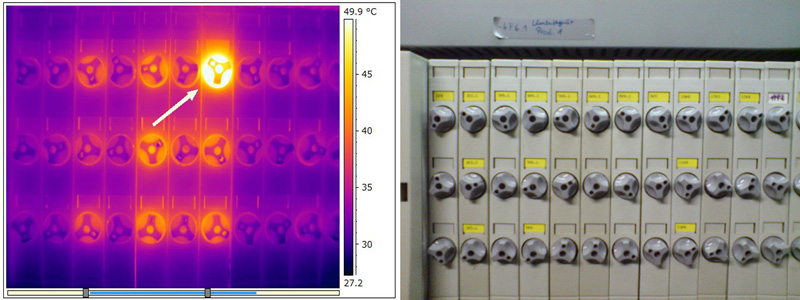

Auffälligkeiten bei der Elektrothermografie

Untersuchungsbericht zur Elektrothermografie

Nach einer thermografischen Untersuchung Ihrer elektrischen Anlage erhalten Sie einen Untersuchungsbericht. Der Aufbau und die Mindestinhalte dieses Berichtes sind nach VdS 2860 definiert.

Inhalte des Untersuchungsberichtes nach VdS 2860:

- Deckblatt

- Liste untersuchter Betriebsbereiche mit Bemerkungen

- Anhang je 1 Seite pro thermischer Auffälligkeit

Das Deckblatt des Untersuchungsberichtes beinhaltet alle grundlegenden Informationen zur Thermografischen Untersuchung, wie die Daten des geprüften Objektes, Angaben zum Elektrothermografen, zu den untersuchten Bereichen des Betriebes und zu den verwendeten Messgeräten sowie das Ergebnis der Untersuchung. Wichtig sind auch die Unterschrift bzw. der Stempel des Thermografen.

Die Liste der untersuchten Betriebsmittel und Einrichtungen enthält eine Auflistung der überprüften Einrichtung, denen eine laufende Nummer zugeordnet wird, den Befund der Untersuchung (ohne thermische Auffälligkeit, thermische Auffälligkeit, gefährliche thermische Auffälligkeit) sowie Bemerkungen bzw. die Anlagenbezeichnung.

Bei thermischen Auffälligkeiten wird dem Bericht je Auffälligkeit ein Anhang beigefügt. Hier wird die Auffälligkeit bildlich dargestellt und erläutert. Es werden Angaben zur Anlage und dessen Betriebszustand während der Untersuchung gemacht, die Art des Bauteils sowie die Bauteilbezeichnung sind benannt und die gemessenen Temperaturen, die Temperaturdifferenz und ein Lösungsvorschlag für eine einzuleitende Maßnahme werden aufgeführt. Der Fehler wird zudem einer Fehlerstufe zugeordnet.

Die Fehlerstufen unterteilen sich je nach schwere des Fehlers in

- Klasse 0: 0K Δθ 10K – keine Maßnahme erforderlich

- Klasse 1: 10K Δθ 35K – Reparatur langfristig planen

- Klasse 2: 35K Δθ 70K – Beseitigung der Schwachstelle innerhalb von 6 Monaten

- Klasse 3: Δθ 70K – Unverzügliche Beseitigung der Schwachstelle

Häufige Fragen

Wie funktioniert Thermografie?

Die Thermografie reagiert empfindlich auf langwellige, infrarote Strahlung, normale Kameras hingegen nur auf das sichtbare Licht. Die infrarote Strahlung wird von allen Objekten abgegeben, wobei die Detektorzelle der Kamera diese Strahlung absorbiert und sich dadurch erwärmt. Die Detektorzelle ist zeitgleich stromdurchflossen, durch die Erwärmung kommt es also zu einer Spannungsänderung. Dieser Spannungsabfall wird dann als Messsignal ausgegeben und zu einem Bild zurückgerechnet. Als Ergebnis erhalten wir das Thermogramm und können die unterschiedlichen Temperaturen der Objekte wahrnehmen.

Warum sollte man Thermografie an elektrischen Anlagen durchführen?

Thermografie an elektrischen Anlagen kann helfen, mögliche Defekte bzw. vorhandene Schwachstellen aufzudecken, die bei einer bloßen Sichtprüfung nicht auffallen würden. Nicht jede Schwachstelle wird sofort durch Korrosion am Bauteil sichtbar. Die Thermografie zeigt uns ebenso die sich anbahnenden Schäden, denn diese entstehen durch Überwärmung des Bauteils, z.B. durch eine lose Schraubverbindung. Schwachstellen können also schon vor der Zerstörung des Bauteils aufgedeckt werden.

Bin ich verpflichtet meine elektrischen Anlagen überprüfen zu lassen?

Die Thermografie der elektrischen Anlagen kann vom Sachversicherer vorgeschrieben werden. Dabei wird eine regelmäßige (jährliche) thermografische Überprüfung der Elektroanlagen vom Betreiber gefordert. Die Elektrothermografie muss durch einen vom VdS anerkannten Sachverständigen für Elektrothermografie nach DIN VDE 0105 durchgeführt werden.

Was sind die Vorteile der Elektrothermografie?

- Brand- und Unfallgefahren reduzieren, mögliche Schwachpunkte können früh erkannt werden.

- Erhöhung der Anlagenverfügbarkeit, mögliche Defekte die zu einem Anlagenstillstand führen können werden frühzeitig erkannt.

- Elektrothermografie wird während des laufenden Betriebes durchgeführt, kein Anlagenstillstand notwendig

- Elektrothermografie kann unterstützend zur Sichtprüfung angewendet werden